在制造加工行業中,拋光件經過打磨拋光后,表面會留有微小顆粒、拋光劑殘留及其他污垢。這些污染物不但影響拋光件的光潔度,還會阻礙后續的涂裝、電鍍等加工流程。超聲波清洗作為一種精密且高效的清洗技術,能夠對拋光件進行深層清潔,去除難以手工清除的微小顆粒和拋光劑殘留。

一、超聲波清洗拋光件的原理與優勢

超聲波清洗技術通過在液體中產生高頻振動,形成“空化效應”來達到清潔目的。當空化氣泡破裂時會產生微小的高壓沖擊波,能有效清除附著在拋光件表面的污垢和殘留物。其主要優勢包括:

高效深層清潔

超聲波清洗能夠到達拋光件的每一個角落,包括微小的縫隙和復雜結構區域,實現全面、徹底的清潔效果。

無損性強

超聲波清洗通過物理方式進行清潔,不會對拋光件的光潔度和表面質量產生損傷,尤其適合對光潔度要求較高的金屬或塑料拋光件。

環保與節能

通過超聲波清洗,可以減少化學清洗劑的用量,降低環境污染,并且清洗速度快,節省大量人力和時間成本。

二、拋光件的常見污垢類型及超聲波清洗適用性

在拋光過程中,拋光件上常見的污垢包括拋光膏殘留、微小金屬顆粒、塵埃等。針對不同污垢類型,超聲波清洗具有顯著優勢:

拋光膏與蠟質殘留

拋光劑通常含有蠟質成分,附著性強。超聲波清洗結合專用清洗液可以有效溶解蠟質,并清除所有拋光膏殘留,恢復拋光件的潔凈度。

微小金屬顆粒與塵埃

拋光過程中產生的微小金屬顆粒往往難以用傳統方法去除。超聲波清洗可以有效分離和沖走這些微顆粒,避免它們影響拋光件的最終質量。

油脂和指紋污漬

生產過程中,拋光件常接觸到操作員的手部,導致指紋或油脂殘留。超聲波清洗對于去除表面油污和指紋具有良好的效果,有利于保持拋光件的美觀。

三、拋光件超聲波清洗的操作步驟與注意事項

在對拋光件進行超聲波清洗時,為保證清洗效果,需注意以下步驟和細節:

預處理與分揀

在超聲波清洗之前,可用壓縮空氣對拋光件進行預處理,去除松散的顆粒物。并且在清洗前將拋光件按照材質和污染物種類進行分揀,以便選擇合適的清洗方案。

選擇合適的清洗液

清洗液的選擇對超聲波清洗效果有很大影響。一般采用弱堿性或中性清洗液,以有效去除拋光膏及油脂類污染物。需避免使用強酸或強堿,以免損傷拋光件的光澤。

清洗溫度控制

超聲波清洗的最佳溫度范圍通常在40-60℃,可以提升空化效應的強度,有助于加速清洗過程。在拋光件清洗過程中,溫度控制需特別注意,以避免拋光件材料因溫度過高而發生變形或光澤受損。

清洗時間設定

拋光件的清洗時間視污染程度而定。一般情況下,輕度污染物的清洗時間為3-5分鐘;對于重度污染,時間可延長至10分鐘左右,避免過長時間清洗,以保護拋光件的表面光潔度。

漂洗與干燥

清洗完畢后,拋光件需用去離子水漂洗,以去除清洗液的殘留。漂洗后,可用熱風干燥或自然風干,確保表面無水痕、無水漬,保持清潔效果。

四、不同類型拋光件的超聲波清洗方案推薦

不同材質、不同工藝的拋光件對清洗的要求也不同,以下是幾種常見拋光件的超聲波清洗建議:

金屬拋光件

金屬材質的拋光件通常表面光滑,適合弱堿性清洗液和常溫清洗條件。對于精密零件的清洗,可在超聲波頻率上進行適當調整,以保護其表面光潔度。

塑料拋光件

塑料拋光件表面較軟,清洗時要選擇中性清洗液,避免高溫。可在較低頻率的超聲波下進行清洗,以減少對材料表面的摩擦和磨損。

陶瓷拋光件

陶瓷類拋光件相對耐熱且表面硬度較高,適合稍高溫度的超聲波清洗。清洗液選用中性或弱酸性溶液,以清除拋光殘留物和雜質。

五、超聲波清洗在拋光件清洗領域的未來發展

超聲波清洗技術在拋光件清洗中的應用具有很大的發展潛力,尤其在智能化和自動化方面。未來,超聲波清洗設備可能會與機器人和自動流水線集成,實現清洗、漂洗、干燥一體化的自動流程。與此同時,更加環保、高效的清洗液配方也將逐步問世,為不同種類的拋光件提供更優質的清洗效果。

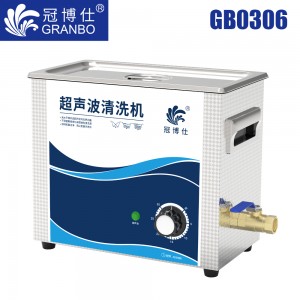

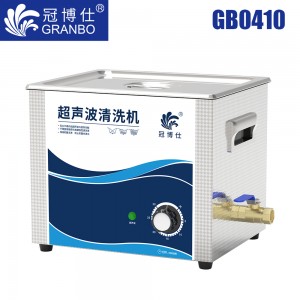

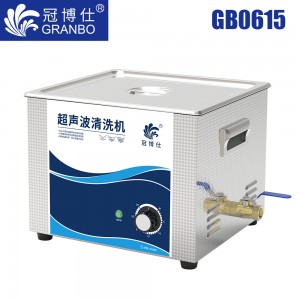

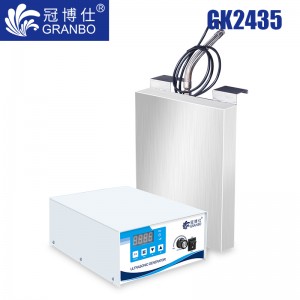

冠博科技

冠博科技